Proceso de producción del carburo de silicio

El carburo de silicio (SiC) es un mineral sintético que suele producirse en hornos de resistencia eléctrica mediante el proceso Acheson, llamado así por el estadounidense E.G. Acheson, que lo inventó en 1891. En un horno Acheson, una mezcla de material de carbono (normalmente coque de petróleo) y una arena de sílice o cuarzo se hace reaccionar químicamente a altas temperaturas, entre 1700 y 2500°C, dando lugar a la formación de α-SiC tras la reacción principal:

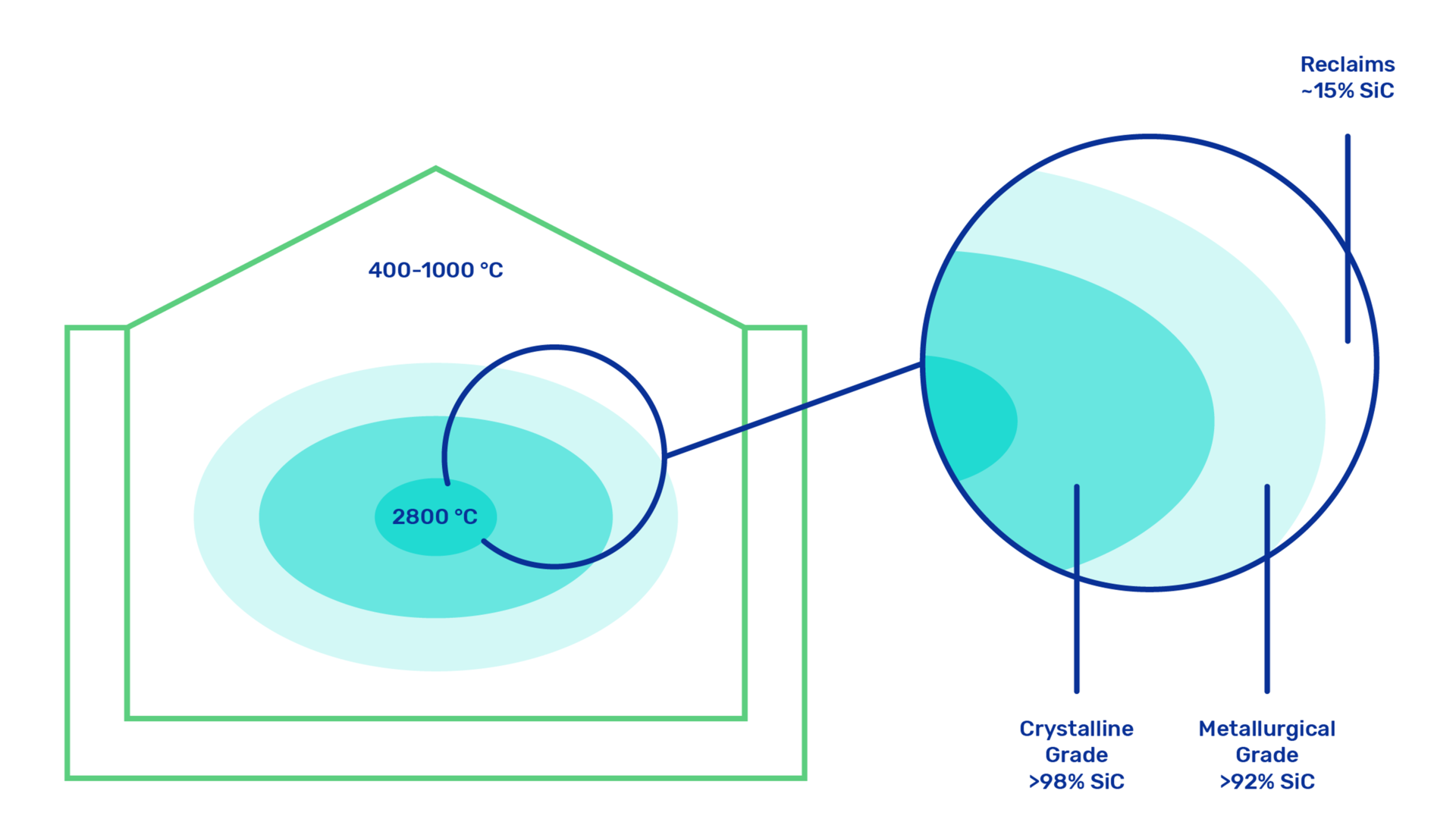

El SiC se desarrolla como un lingote cilíndrico sólido alrededor del núcleo, con capas radiales que van desde el grafito en el interior, al α-SiC (el material de grado más alto con estructura cristalina gruesa), β-SiC, grado metalúrgico y finalmente material sin reaccionar en el exterior. El SiC puede producirse negro o verde, dependiendo de la calidad de las materias primas.

Tras un periodo de enfriamiento, el lingote de SiC se clasifica con precisión y se sigue procesando para diferentes aplicaciones. El material bruto de SiC se tritura cuidadosamente, se clasifica, a veces se vuelve a moler y, opcionalmente, se trata químicamente para obtener las propiedades específicas para las que se va a aplicar. Propiedades del carburo de silicio El SiC es un material cerámico con una dureza excepcional, sólo superada por el diamante, el nitruro de boro cúbico y el carburo de boro. El material es muy resistente al desgaste y químicamente inerte a todos los álcalis y ácidos. También es muy resistente al calor. Estas propiedades hacen del carburo de silicio un excelente material abrasivo y cerámico para su uso en condiciones de funcionamiento extremas.

- Densidad: 3,21 g/cm³

- Dureza Vickers: 29 GPa

- Coeficiente de expansión térmica: 5-10-6/K

- Conductividad térmica: 50 a 100 W/m K

- Resistencia típica a la temperatura: 1500°C en aire, 2400°C en atmósfera inerte

- Calor específico: 750 J/kg K